[Prozess] Kette, die *1)

- 1. viele beweglich miteinander verbundene Glieder, die ein fest zusammenhängendes Ganzes, oft in Form eines Bandes, bilden

- a) zum Antrieb

- b) zum Abriegeln

- c) zum Festhalten

- d) als Schmuck, Zeichen der Würde

- e) Fessel

- 2. [übertragen] zusammenhängende Reihe

- 3. [Textilindustrie] Gesamtheit der Längsfäden eines Gewebes

- 4. [Jägersprache] eine Familie jagdbarer Hühnervögel

Grundlage der Prozessoptimierung ist eine prozessorientierte Betrachtungsweise der gesamten betrieblichen Abläufe. Hierfür ist es nötig, hergebrachtes hierarchisches „Abteilungsdenken“ aufzugeben und stattdessen Prozessketten übergreifend zu definieren. Die Prozessoptimierung dient dazu, die Effizienz und die Effektivität bestehender Arbeits-, Geschäfts-, Produktions- und Entwicklungsprozesse sowie den Einsatz der hierfür benötigten Ressourcen kontinuierlich zu verbessern. 2)

Industrie 4.0 ist Digitalisierung

Teil von „Industrie 4.0“ ist die Digitalisierung entlang des gesamten Produktlebenszyklus. Ein wesentlicher Baustein dafür ist eine durchgängige 3D-Modellkette, in der das 3D-Mastermodell alle Schritte in der Fertigung und Qualitätssicherung mit den notwendigen Informationen versorgt – etwa die Arbeitsplanung, die CNC-Programmierung und die Messmittelprogrammierung.

Zeichnungsbasierte Prozessketten – „Stille Post“ im 20ten Jahrhundert?

In den etablierten 2D-zeichnungsbasierten Prozessketten, die auch heute noch im Maschinen- und Anlagenbau zu finden sind, ist eine 2D-Zeichnung eine wichtige Grundlage für die Arbeitsvorbereitung, CNC- und Messmittelprogrammierung. Informationen manuell weitergereicht, dupliziert und sind an mehreren Stellen vorhanden was die Pflege des Produktlebenszyklus erschwert oder gar unmöglich macht.

Durchgängige 3D-Modellkette – Die Post geht ab!

Eine durchgängige 3D-Modellkette stellt die Assoziativität zwischen der Produktdefinition der Bauteile in Form eines 3D-Mastermodells und dem Arbeitsplan sowie der CNC- und Messmittelprogrammierung her. Das bedeutet, dass Änderungen in der Produktdefinition direkt zu Anpassungen im Arbeitsplan, in der CNC- und Messmittelprogrammierung sowie in den Vorgaben der Qualitätskontrolle führen. Fertigungsrelevante Informationen wie Toleranzvorgaben und Oberflächenrauhigkeit liegen in Form von PMIs vor. Alle für den Fertigungsprozess benötigten Systeme und Werkzeuge, wie die Werkzeugmaschine, Spannmittel und Werkzeuge, werden als 3D-Modell, ggf. mit erweiterter Kinematik, dargestellt.

Um die Assoziativität automatisiert sicherstellen zu können, sind Standards bei der Erstellung des 3D-Mastermodells unerlässlich. Diese werden aus den Anforderungen der Arbeitsplanung, der CNC- und KMG-Programmierung abgeleitet, so dass das 3D-Mastermodell idealerweise mit vorhandenen oder zumindest standardisierten Werkzeugen erstellt und das Bauteil anschließend geprüft werden kann. Um die Standards im Konstruktionsprozess für 3D-Mastermodelle zu verankern, werden diese aus Features, der wiederkehrenden Geometrie und Informationselementen aufgebaut.

3D-Modelle der Produktionswerkzeuge

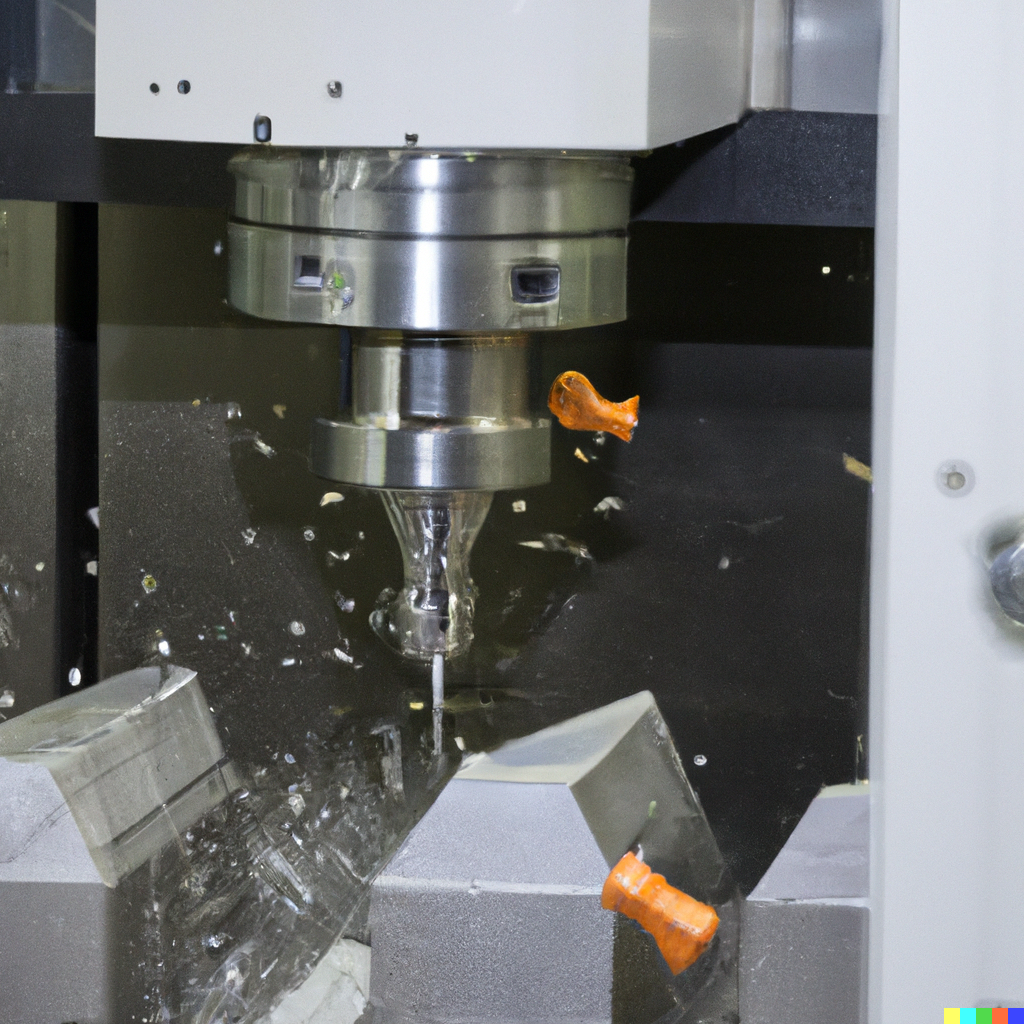

Für definierte Geometrie- und Informationselemente werden Bearbeitungsstrategien wie Bahnplanung, Bearbeitungsparameter und Werkzeugauswahl im CAM-System hinterlegt. Ein maschinenspezifischer Postprozessor setzt das Ergebnis der CAM-Programmierung maschinen- und steuerungsspezifisch in einen maschinenlesbaren CNC-Code um.

Zunächst werden die Arbeitsgangmodelle des 3D-Mastermodells, die die CNC-Bearbeitungsschritte repräsentieren, in die CAM-Umgebung übertragen. Auf den Arbeitsgangmodellen folgt die Feature-Erkennung, auf deren Basis die CAM-Modelle aufgebaut werden. Dabei werden die in der CAM-Featurebibliothek definierten geometrischen Strukturen im CAM-Modell identifiziert. Bei der CNC-Code-Generierung greift das CAM-System auf das in der Feature-Bibliothek gespeicherte Fertigungswissen zurück und plant automatisch den Bearbeitungsprozess, den Maschinentyp, die Werkzeuge, die Bearbeitungswege und die Parameter.

Zur Qualitätssicherung des CAM-Modells wird der CNC-Bearbeitungsprozess durch die virtuelle Abbildung der Fertigungsmittel wie Werkzeugmaschine, Spannmittel und Werkzeuge grafisch simuliert. Durch die vollständige Simulation des Bearbeitungsprozesses werden Kollisionen bei der Bearbeitung erkannt und können so vor der Übertragung des Programms auf die Werkzeugmaschine eliminiert werden.

Die Programmierung von Messgeräten entspricht in weiten Teilen der CNC-Programmierung. Bei Koordinatenmessgeräten erfolgt diese anhand des 3D-Mastermodells in einer eigenen Umgebung für die Messgeräteprogrammierung.

Um alle Vorteile einer durchgängigen 3D-Modellkette voll auszuschöpfen, ist es notwendig, alle Schritte der 3D-Modellkette zu verknüpfen. So erfordert beispielsweise die Entwicklung von Standards für die Konstruktion von 3D-Mastermodellen während der Produktdefinition der Komponenten eine profunde Kenntnis der nachfolgenden Arbeitsschritte.

Die Nutzung standardisierter Schnittstellen zu externen Partnern und Zulieferern ist entscheidend für die Ausschöpfung des Potenzials der digitalen Revolution mit Hilfe einer durchgängigen 3D-Modellkette.

3)

*1) Quellennachweis: dwds

*2) Quellennachweis: wikipedia

*3) Quellennachweis: vdiz industrie 4.0 & Siemens PLM Automation with N